Kömürün öğütülmesi, su-kömür yakıtı elde etmek için teknolojik sürecin aşamalarından biridir. Su-kömür yakıtı, ortaya çıkışını geçtiğimiz yüzyılın 50-60’lı yıllarında sulanmış kömür parçacıklarına uygulama bulmak amacıyla kullanılan su-kömür bulamacına borçludur. O zamanlar su-kömür bulamacı teknolojisinin daha ziyade kömür endüstrisi atıklarını bertaraf etmenin bir yolu olduğu düşünülüyordu.

Ancak 70’li yıllardaki küresel petrol krizi, birçok ülkeyi geleneksel yakıtlara (ham petrol, kalorifer yakıtı, doğal gaz) alternatif aramaya zorladı. ABD, Japonya, İsveç ve Çin’de ince kömür ve su karışımının tam teşekküllü yakıt olarak kullanılması fikri hayata geçirildi. Bu karışım daha sonra “su-kömür yakıtı” veya kısaltılmış haliyle WCF olarak adlandırıldı. Kısa bir süre sonra, 80’li yıllarda, yüksek fırınlar ve buhar kazanları için ince kömür tozu (toz haline getirilmiş kömür) daha yaygın olarak kullanılmaya başlandı.

Su-kömür yakıtının bileşimi ve özellikleri

Su-kömür yakıtının yüzde bileşimi aşağıdaki gibidir:

- ince kömür – %60-70 (öğütme inceliği 200 mikron veya daha az);

- su — %30–40;

- kimyasal katkı maddeleri —% 1’e kadar.

Sıvı (su) ve katı (öğütülmüş kömür) fazları daha iyi birleştirmek ve ayrıca elde edilen karışımın tabakalaşmaya karşı direncini arttırmak için kimyasal katkı maddeleri kullanılır.

Su-kömür yakıtının tutuşma sıcaklığı 450–650 °C, yanma sıcaklığı 950–1.050 °C olup yanma derecesi %99,5’tir. Ayrıca su-kömür yakıtı, yanma ürünlerinde daha düşük nitrojen oksit (1,5-2 kat), karbon monoksit (2 kat) ve benzopiren (5 kat) içeriğiyle de teyit edilen geleneksel yakıtlarla karşılaştırıldığında çevre dostudur. Teknolojinin yayılması, çeşitli derecelerdeki kömürden yakıt üretimi ve su kalitesinin iddiasızlığı ile kolaylaştırılmaktadır.

WCF üretiminin ana aşaması olarak kömür öğütme

WCF üretiminin klasik teknolojik süreci birkaç aşamadan oluşur:

- kaba kömürün öğütülmesi;

- kömürün toz haline getirilmesi;

- su ve öğütülmüş kömür parçacıklarının son karışımı.

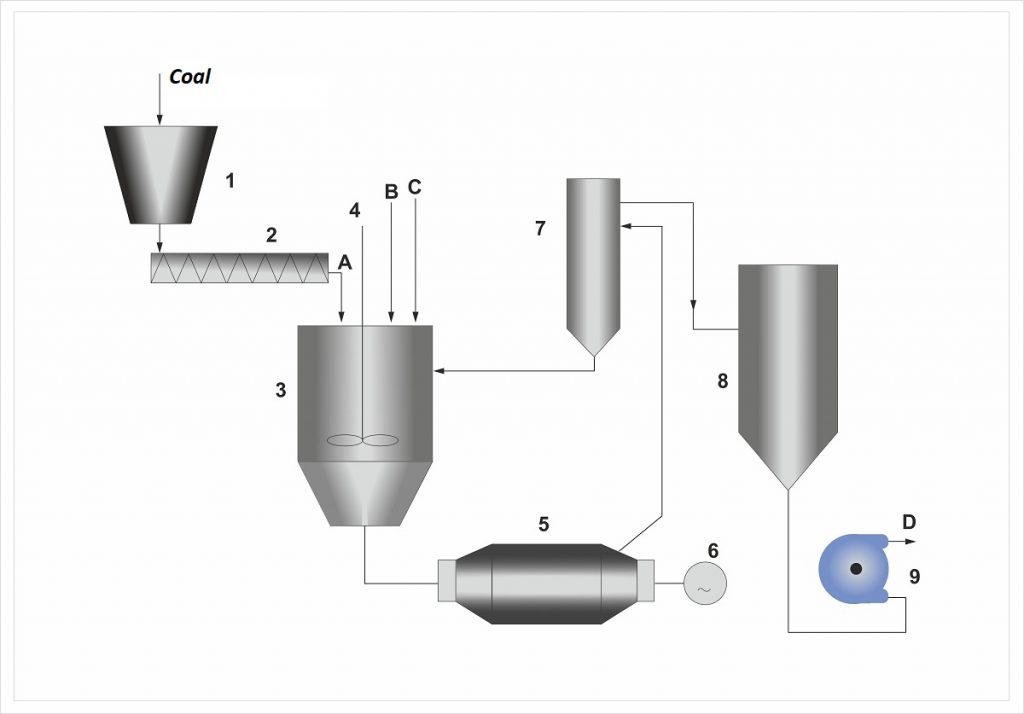

Şekil 1, su-kömür yakıtı elde etmek için en yaygın kullanılan diyagramlardan birini göstermektedir.

Diyagramda 6-13 mm’lik parçacıkların elde edilmesini mümkün kılan kaba kömür öğütme değirmeni gösterilmemektedir.

Şekilde görüldüğü gibi, WCF’yi elde etme süreci karmaşıktır ve diyagramın kendisi birçok bileşen içerir; bu da teknolojik hattın genellikle çok fazla yer kapladığı anlamına gelir.

Kömür öğütme değirmenleri

Geleneksel sistemlerde kömürün öğütülmesi bilyalı ve çubuklu değirmenler kullanılarak gerçekleştirilir. Proses akış şemasına ve kömür değirmeninin tipine bağlı olarak, spesifik güç tüketimi çok yüksektir ve ortalama 50 ila 250 kWh/t arasında değişmektedir. Bu tür enerji girdisi, kullanılan ekipmanın enerji verimliliğinin çok düşük olmasından kaynaklanmaktadır.

Yüksek spesifik enerji girdisine ek olarak, geleneksel teknolojinin başka dezavantajları da vardır:

- öğütülmüş kömür parçacıklarının boyutlarının geniş bir çeşitliliği;

- plastisite özelliklerinin kararsızlığı;

- stabilitesini sağlamak için karışıma kimyasal katkı maddelerinin karıştırılması ihtiyacı;

- Yüksek güçlü kazanlarda yakıtın eksik yanması% 15’ten fazla olabilir.

Bu nedenle, gerekli öğütme inceliğini WCF kararlılığıyla eş zamanlı olarak sağlayabilen, enerji tasarruflu kömür değirmenlerini tanıtma görevi geçerliliğini koruyor.

Elektromanyetik kömür değirmeni – test sonuçları

GlobeCore teklifler bir girdap katmanı cihazı (bir elektromanyetik değirmen) kömür öğütme için alternatif ekipman olarak.

Tasarım açısından, bir girdap katmanı cihazı, dönen bir elektromanyetik alan oluşturmak için bir indüktör ve manyetik olmayan malzemeden yapılmış bir çalışma odası oluşturur. Ameliyat odasında ferromanyetik parçacıklar elektromanyetik alan tarafından yönlendirilerek hareket eder ve hareketleri sırasında bir girdap tabakası oluşturur. Parçacıklar sürekli olarak birbirleriyle, çalışma odası duvarlarıyla ve işlenmiş maddelerle (kömür ve su) çarpışır. Bu tür çarpışmaların sıklığı çok yüksektir. Bu durumda kömür öğütme gerçekleşir ve her bir ferromanyetik parçacık, su ile kömürü yoğun bir şekilde karıştıran bir mini karıştırıcıdır. Başka bir deyişle, bileşenlerin öğütülmesi ve karıştırılması aynı anda gerçekleşir.

WCF üretiminde elektromanyetik değirmen kullanmanın etkinliğini araştırmak amacıyla iki aşamadan oluşan bir deney gerçekleştirdik.

Birinci aşama – 10–15 mm fraksiyonlu kömürün 0–30 μm fraksiyonlu toz haline getirilmiş kömüre yeniden öğütülmesi

İlk önce 10-15 mm fraksiyonlu kömürü AVS-150 vorteks katman cihazı kullanarak iki dakika boyunca “kurutuyoruz”. Kömürün öğütülmesi test elekleri vasıtasıyla kontrol edildi. Kömürün %96’sı 316 µm’lik bir elekten geçti. Daha sonra elenen numune 160 µm’lik bir elekten geçirildi ve %60’lık bir sonuç elde edildi. Ve numunenin %10’u 50 um’lik bir elekten geçirildi.

İkinci aşama – toz haline getirilmiş kömürün su ve plastikleştirici ile karıştırılması

Numune kurutulduktan sonra test elekleri tekrar kullanıldı ve “ıslak” kömür öğütmenin daha yüksek verimliliğini doğrulayan sonuçlar elde edildi:

- 316 µm elek – %98;

- 160 µm elek – %86;

- 50 µm elek – %35.

Deney sonunda elde edilen WCF’nin yanma özellikleri incelendi ve aşağıdaki sonuçlar elde edildi:

- tutuşma sıcaklığı — 750 °С;

- yanma sıcaklığı — 1.000 °С;

- ısıtma değeri — 4.200 kcal;

- karbon yanma derecesi -% 99’dan fazla.

Girdap katmanı cihazını temel alan WCF üretimi için süreç akış diyagramı

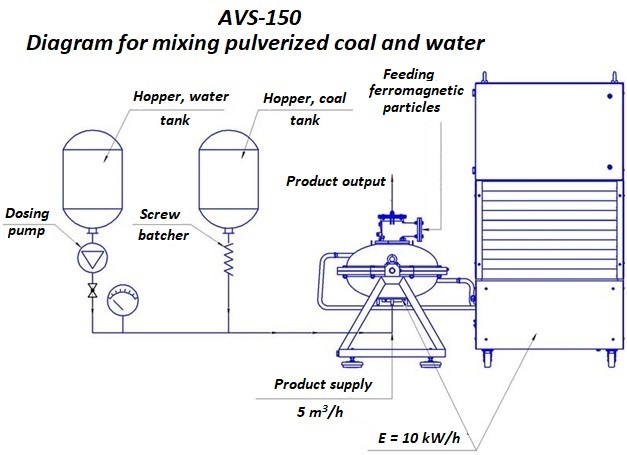

AVS-150 girdap katmanı cihazını temel alan WCF üretimine yönelik bir diyagram şekil 2’de gösterilmektedir.

Şekil 2 – AVS-150 girdap katmanı cihazını temel alan WCF üretimi diyagramı

Şekil 2 – AVS-150 girdap katmanı cihazını temel alan WCF üretimi diyagramı

Şekilde görüldüğü gibi deredeki teknolojik hat kapasitesi 5 m3/saat olup, bir adet AVS-150 vorteks katman cihazının enerji tüketimi 10 kW olup; bu, elektromanyetik değirmenin özgül enerji girişinin yalnızca 2 kW·saat/m3 olacağı anlamına gelir; bu, bilyalı ve çubuklu değirmenlerinkinden on kat daha azdır.

Şekil 1 ve Şekil 2 karşılaştırıldığında, girdap katmanı cihazının sadece kömürün yeniden öğütülmesini değil aynı zamanda bileşenlerin karıştırılmasını da sağlaması nedeniyle proses akış şemasının çok daha basit hale geldiği not edilebilir. Bu işlemler akışta eş zamanlı olarak gerçekleşir; bu nedenle karıştırıcıların, karıştırıcıların ve hidrosiklonların kullanımına gerek yoktur. Böylece AVS cihazının piyasaya sürülmesi, WCF üretimine yönelik teknolojik hatların enerji açısından daha verimli ve kompakt olmasının yanı sıra daha az malzeme tüketmesine de olanak tanıyor.

Kömür öğütme işlemleri için girdap katman cihazlarının avantajları

- Çok yönlülük. Vortex katman cihazları kömürün yeniden öğütülmesi, kömür ve biyokütlenin birlikte yakılması, toz haline getirilmiş kömür ve su-kömür yakıtlarının elde edilmesi için kullanılabilir.

- Kompaktlık. Bir girdap katmanı cihazı kompakt boyutlara sahiptir ve ayrıca uygun boyuttaki değirmenlerin ve karıştırıcıların yerini alır.

- Enerji verimliliği. AVS cihazlarının spesifik enerji girişi yalnızca 2 kW·saat/m3’tür. Bu gösterge diğer kömür değirmenlerininkinden birkaç kat daha düşük.

- Sessiz çalışma. Bir girdap katmanı cihazı, gürültülü bilyalı değirmenlerin kullanılmasına son verilmesini sağlar ve gürültüsüz şekilde çalışır.

Kömür öğütme ve WCF üretimine yönelik bu teknolojiyle ilgileniyorsanız, lütfen web sitemizin ilgili bölümünde yer alan iletişim bilgilerinden bazılarını kullanarak bizimle iletişime geçin; size daha fazla bilgi vereceğiz.