Ferromanyetik parçacıklar vorteks katmanı cihazlarının pratik uygulamaları amacıyla gemilerde yakıt hazırlama gibi alanlardan bahsetmek istiyoruz.

Deniz yakıtı türleri

Yakıt tüketimi açısından bir gemiyi motorlu bir taşıtla karşılaştırırsak iki önemli fark vurgulanabilir. İlk fark, gemilerin kullanılan yakıt türü konusunda daha iddiasız olmasıdır. Enerji santralleri farklı yakıtlarla çalışabilir:

- Dizel yakıt (hafif yakıt);

- Akaryakıt (ağır yakıt);

- Dizel yakıt ve akaryakıt karışımı da dahil olmak üzere çeşitli hidrokarbon karışımları.

Bir motorlu taşıt motoru genellikle tek tür yakıtı (benzin, dizel yakıt, biyodizel) tüketecek şekilde tasarlanmıştır.

İkinci fark ise motorlu taşıtın yakıt ikmali yapmak için akaryakıt istasyonu aramasıdır. Ve bir gemi söz konusu olduğunda, yakıt istasyonu onu kendi kendine buluyor. Özel bir yakıt ikmal gemisi “doldurma istasyonu” görevi görür ve deniz yakıtını tanklarda taşır ve her tank belirli bir yakıt türü için tasarlanmıştır.

Otoyol dolum istasyonlarında, kural olarak, yakıt zaten gerekli kalite seviyesine sahiptir; motor bununla doldurulabilir ve çalıştırılabilir. Gemilerde durum biraz farklıdır çünkü yakıt hazırlığı gereklidir.

Deniz yakıtı hazırlama — temel sorunlar

İhrakiye yakıtı ile ilgili bir örnek ele alalım. Bu petrol ürününün kalitesi taşıma ve depolama sırasında bozulmaktadır. Fuel oil’de oksidasyon ve polimerizasyon reaksiyonları meydana gelir ve hidrokarbonların katılara dönüşerek çökelmesine neden olur. Soğuk mevsimde, akaryakıt demiryolu tanklarında ısıtılmış buhar kullanılarak ısıtılır; aynı zamanda akaryakıtın suyu kesilir. En kötü durumlarda bunker yakıtındaki su miktarı %10-15’e ulaşabilir. Üstelik ihrakiye yakıtı da viskoz bir maddedir. Yakıt ikmal tankerinden gemiye pompalanmasını sağlamak için de buhar ısıtması gerekmektedir. İlave su kesintisi gerektirir. Suyla kesilen akaryakıt zayıf yanıyor, alev sürekli üfleniyor. Yetersiz yanma nedeniyle yakıt fazla tüketilir. Depolama ve taşıma sırasında deniz yakıtına giren mekanik yabancı maddeler yanmanın tamlığını etkiler. Bu nedenle gemi enerji santrallerinde yanma öncesinde yakıtın hazırlanması gerekmektedir.

Deniz yakıtı hazırlamaya yönelik geleneksel şemalar

Yanmadan önce deniz yakıtı mekanik yabancı maddelerden arındırılmalı ve su uzaklaştırılmalıdır. Suyla kesilmiş yakıtın kullanımına da izin verilir, ancak bu durumda stabil ve homojen bir su-yakıt emülsiyonu elde etmek gerekir. Gemi enerji santrallerinde su-yakıt emülsiyonlarının kullanılmasının ek avantajları vardır:

- zararlı emisyon miktarının azaltılması;

- yakıt atomizasyonunun daha yüksek verimliliği;

- yakıtın yanma stabilitesinin artması.

Birinci seçeneği seçerken, yani saf deniz yakıtı kullanırken, hazırlanması için separatörler kullanılır. Bu yöntem, çamur şeklinde çöken yanıcı yakıt maddesinin %2-3’ünün kaybı ve ayrıca atıkların ayrıştırılarak bertaraf edilmesinin zorluğu ile karakterize edilir.

Su-yakıt emülsiyonu formundaki yakıtın hazırlanması homojenizatörler kullanılarak gerçekleştirilir. Ancak bu cihazların çalışması için güçlü sürücüler gerekiyor ve ekipman kapasitesi hâlâ düşük.

Geleneksel yakıt hazırlama yöntemlerine alternatif olarak girdap katmanı cihazı

Ayırıcılar gibi AVS de fizik prensiplerine göre çalışır. Ancak bu bakımdan bir fiziksel olay diğerini doğurur ve bu olayların deniz yakıtı üzerindeki etkisi nedeniyle, hazırlanmasının verimliliği önemli ölçüde artar.

Tasarım açısından, bir girdap katmanı cihazı, bir elektromanyetik alan indüktörü, bir çalışma odası ve çalışma odasına yerleştirilen ferromanyetik parçacıklardan oluşur. İndüktör sargısına voltaj uygulandığında, çalışma odasında dönen bir elektromanyetik alan ortaya çıkar ve ferromanyetik parçacıkları karmaşık yörüngeler boyunca harekete geçirir. Parçacıkların birbirleriyle, çalışma odası duvarlarıyla ve işlenmiş madde parçacıklarıyla sürekli çarpışması nedeniyle hareket yönünde bir değişiklik meydana gelir. Bu sırada yukarıda tartışılan fiziksel ve kimyasal işlemler ameliyathanede meydana gelir. Örneğin, alternatif bir elektromanyetik alana girerken ferromanyetik parçacıklar manyetostriksiyon geliştirir; hacimlerinin ve doğrusal boyutlarının değişmeye başlaması anlamına gelir. Bu değişiklikler akustik titreşimlere yol açar. Ayrıca çalışma odasında yüksek lokal basınçlar, ferromanyetik parçacıkların işlenmiş madde parçacıkları üzerinde yoğun darbe etkileri, su elektrolizi vb. durumlar meydana gelir. Bu işlemler yakıtın yoğun şekilde karıştırılmasına ve dağılmasına yol açar. Sıkışmış asfalt ve reçine, su ve mekanik yabancı maddeler öğütülür ve yakıt hacmine eşit şekilde dağıtılır.

Şimdi de deniz yakıtlarının hazırlanmasında girdap katman cihazlarının kullanılmasının pratik sonuçlarına geçelim. Fuel oil örneğinden yola çıkarak yakıt hazırlamanın nasıl yapıldığını ele alalım.

Bunker akaryakıt hazırlama proses akış şeması

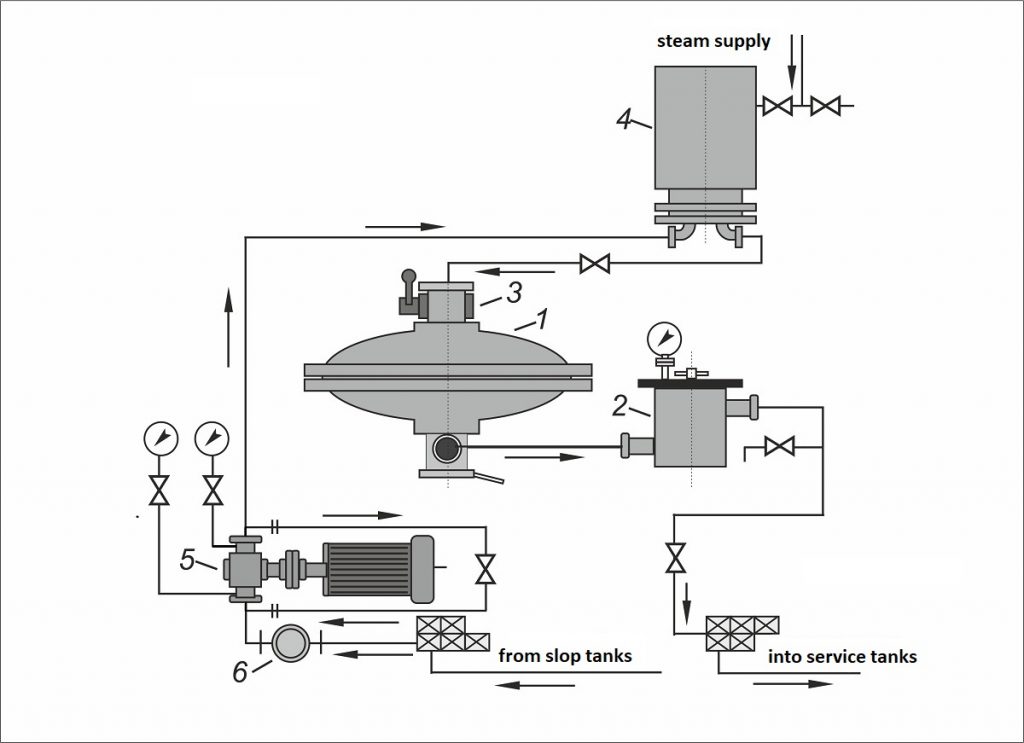

Vorteks katman cihazları aracılığıyla suyla kesilmiş akaryakıt hazırlamaya yönelik proses akış şemasının olası seçeneklerinden biri Şekil 1’de gösterilmektedir.

Şekil 1 – Ferromanyetik parçacıklar vorteks katman cihazları vasıtasıyla su kesimli bunker yakıtının hazırlanmasına yönelik proses akış şeması: 1 – AVS-100 vorteks katman cihazı, 2 – manyetik filtre, 3 – dozajlayıcı, 4 – yakıt ısıtıcısı, 5 – pompa , 6 – kaba filtre

Fuel oil, içinde ısıtılan akaryakıtın 40–45 °С sıcaklığa kadar ısıtıldığı çökeltme tanklarından, kendi kendine yeten bir yakıt besleme pompasıyla bir yakıt ısıtıcısına beslenir ve buradan AVS-100 girdap katmanı cihazı. Bundan sonra yakıt, ana motorun günlük besleme depolarına girer. Yakıttaki toprak ferromanyetik parçacıkların uzaklaştırılması için manyetik bir filtre gereklidir.

Bir girdap katmanı cihazının gerçek uygulamada test edilmesinin sonuçları

Girdap katmanı cihazlarının operasyonel testleri Letonya buharlı gemi şirketi Friedrich Zander tankerinde gerçekleştirildi. Girdap katmanı cihazının çalışması için en uygun parametreler testler sırasında elde edildi:

- kapasite – 5–6 m3/saat;

- AVS girişinde akaryakıt hazırlama sıcaklığı — 80–85°С;

- cihazın çalışma odasındaki ferromanyetik parçacıkların ağırlığı – 250 g.

AVS-100 cihazı günde 4 saat çalıştırılmaktadır. Bu süre ana motora 24-25 ton ağır yakıt hazırlamak için yeterlidir. AVS-100’de yakıtın hazırlanması sırasında, ince dağılmış, bozulmaya dayanıklı bir su-yakıt emülsiyonunun oluştuğu; yanması komplikasyonlara neden olmaz ve yakıt ekipmanı sorunsuz çalışır. Akaryakıt örneklerinin mikroskopisinin sonuçları, mekanik kirlilik parçacıklarının ve sıkışmış asfalt ve reçinenin yaklaşık %75’inin 1 mikron veya daha küçük bir boyuta kadar öğütüldüğünü ve geri kalan %25’inin 3-5 mikron bir boyuta kadar öğütüldüğünü gösterdi.

AVS-100’de işlenen suyla kesilmiş akaryakıt numunelerinin test edilmesi, 10 günlük depolamadan sonra, mekanik yabancı maddelerde kayda değer bir pıhtılaşmanın ve su küreciklerinde kalınlaşmanın meydana gelmediğini gösterdi.

Ayrıca, yakıttaki su içeriğine bağlı olarak su-yakıt emülsiyonunun yanma verimliliği incelenmiştir. AVS-100’de hazırlanan su içeriği %25’e kadar olan su-yakıt karışımlarının ince bir şekilde dağıldığı ve bozulmaya karşı dayanıklı olduğu tespit edildi. Yardımcı kazanlarda yanmaları sorunsuz bir şekilde gerçekleşti; işaret fişeği titreşmedi; ateşleme sorunsuz ilerledi ve yanma dumansızdı.

GlobeCore dizel yakıt ve su bazlı su-yakıt emülsiyonlarının elde edilmesine yönelik testler gerçekleştirdi. Elde edilen sonuçlar, girdap katmanı cihazının çok yönlü olduğunu ve deniz dizel yakıtının hazırlanmasında bile kullanılabileceğini göstermektedir.

Denizcilik yakıtlarının hazırlanmasında girdap katman cihazlarının avantajları

- Girdap katmanı cihazı basınca dayanıklıdır ve dinamik contaları yoktur: işlem, indüktörün merkezi deliğinden geçen boru hattının içinde gerçekleştirilir.

- AVS-100 vorteks katman cihazının güç tüketimi 4,5 kW, optimum kapasitesi ise 4–5 m3/saattir. Bu, spesifik enerji girişinin 1,1 kW • h/m3’ten fazla olmayacağı anlamına gelir; bu, geleneksel deniz yakıtı hazırlama cihazlarından on kat daha azdır.

- İnce dağılım ve yoğun karıştırma nedeniyle, bir AVS, yakıt hazırlama proseslerinde aynı anda birden fazla cihazın yerini alabilir: (ince filtreler, ayırıcılar, vb.).

- AVS uygulandığında separatörler kullanıldığında atık yakıt oluşmaz.

- AVS’de ince dağılmış emülsiyon ve süspansiyon elde etme işlemleri, ameliyathanedeki yoğunlaştırıcı faktörler nedeniyle yüz kat hızlandırılır.

- Yakıtın manyetik alanda işlenmesi reçine ve parafin birikmesini önler.

- İnce bir şekilde dağılmış ve stabil su-yakıt emülsiyonlarının üretimi ve ardından yanması nedeniyle atmosfere zararlı emisyonların azaltılması.

Daha fazla bilgi için lütfen web sitesinin ilgili bölümünde bulabileceğiniz iletişim bilgilerinden bazılarını kullanarak bizimle iletişime geçin.