Bu yazımızda vorteks katman cihazları vasıtasıyla çimento öğütme, çimento aktivasyonu, mikro çimento üretimi ve kuru harç üretiminin nasıl yapıldığını ele alacağız.

Çimento, beton ürünlerin kalitesinin yanı sıra temel alınarak inşa edilen yapıların güvenilirliğini ve dayanıklılığını da önemli ölçüde belirleyen betonun en pahalı kısmıdır. Ancak çoğu durumda çimentonun bağlayıcı özelliklerinin potansiyeli tam olarak kullanılmamakta, bu da ek mali masraflara ve inşaat malzemelerinin kalitesinin bozulmasına yol açmaktadır. İki faktörle ilişkilidir:

- Bireysel çimento parçacıkları (70 mikron ve daha fazla) hidratasyon sürecine tam olarak dahil değildir. Ortalama olarak hidratlanmamış çimento miktarı %20-25’e ulaşır.

- Bir ay boyunca depolandığında, çimento havadan nemin emilmesi nedeniyle aktivitesinin% 15’ine kadarını kaybedebilir (“eski” çimento olarak adlandırılan şey oluşur).

Öğütme inceliğini artırarak, granülometrik bileşimi optimize ederek ve toz parçacıklarının şeklini değiştirerek verimliliği artırmak ve bağlayıcı tüketimini azaltmak mümkündür. Çimentoların “eski” olması durumunda aktivasyon gereklidir; başlangıçtaki bağlayıcı kalitesinin geri kazanılmasına olanak sağlar. Yeniden öğütülmüş ve aktifleştirilmiş çimento, hızlandırılmış hidratasyon ve hızlı mukavemet artışı ile karakterize edilir.

Çimento aktivasyonu – ana yollar

Çimento aktivasyonu iki şekilde gerçekleştirilebilir:

- mekanik;

- kimyasal.

Mekanik aktivasyon için özel dağıtıcılar (pülverizatörler) veya bir çimento değirmeni kullanılır. Çoğu zaman bunlar, çalışmasına yüksek gürültü seviyesi ve yüksek elektrik tüketiminin eşlik ettiği oldukça büyük cihazlardır. Kapasite sorunları da var. Örneğin, spesifik yüzey alanı 2500 cm2/g’ın üzerinde olan çimento üretildiğinde bilyalı değirmenin kapasitesi hızla düşer.

Kimyasal aktivasyon, çimento parçacıkları için nem “kalkanı” görevi gören özel katkı maddelerinin karıştırılmasını içerir. Bu yazımızda mekanik aktivasyon konusuna odaklanacağız.

Çimento parçalayıcı AVS aracılığıyla çimento öğütme

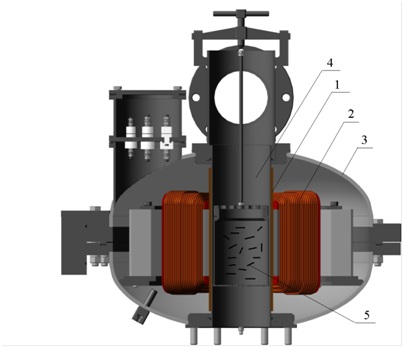

Çimentoların verimliliğini arttırmanın umut verici yollarından biri, elektromanyetik alanların enerjisini, özellikle de çimento parçalayıcı(Şekil 1).

Tasarım açısından cihaz, manyetik olmayan malzemeden yapılmış bir çalışma odasının (4) yerleştirildiği, rotoru çıkarılmış bir asenkron motora benzemektedir. Dönen bir elektromanyetik alan (2) oluşturmak için bir indüktör kullanılır. Alanın kendisi, mahfazanın (3) sınırladığı cihazın çalışma bölgesi alanında kapalıdır. İşlenen malzeme, ferromanyetik malzemeden yapılmış parçacıkların (5) da bulunduğu çalışma odasına beslenir.

Dönen bir elektromanyetik alan tarafından yönlendirilen ferromanyetik parçacıklar, bir tür girdap katmanı oluşturan karmaşık yörüngeler boyunca hareket eder. Bu katmanda, çimentonun eş zamanlı olarak elektromanyetik alana ve yüksek yerel basınca maruz kalmasıyla, yoğun bir oranda çimento karışımı ve çimento tozlaşması meydana gelir. Çimento serbest bir darbeden değil, ferromanyetik parçacıkların birbirleriyle ve oda duvarı ile sınırlı çarpışmasından etkilenir. Çarpma anında temas yüzeyleri oldukça küçüktür ve çarpma noktasının kendisi, çarpışan ferromanyetik parçacıkların simetri eksenine göre rastgele bir konuma sahiptir. Bu nedenle nispeten düşük hızlarda bile çok yüksek kuvvetler üretilir. Ayrıca parçacıklar arasındaki çarpışmaların sayısı ve sıklığı oldukça fazladır. Parçacıkların parametreleri (uzunluk, çap ve bunların oranı) ile çalışma odasının doldurma faktörü, işlenen maddenin türüne bağlı olarak ampirik olarak seçilir.

Çimento aktivasyonu ve öğütme – deney sonuçları

Çimento parçalayıcı AVS’nin geliştiricisi Logvinenko, bunu çimento aktivasyonu için kullanan ilk kişi oldu. Özellikle bağlayıcının spesifik yüzey alanının cihazdaki işlem süresine bağlı olarak nasıl değiştiğini inceledi. On dakikalık işlemden sonra bu parametrenin 3.080’den 4.965 cm2/g’a, yirmi dakika sonra – 5.477 cm2/g’ye ve otuz dakika sonra – 6.724 cm2/g’ye yükseldiği bulundu.

AVS cihazında nasıl işlenmiş olursa olsun, “topaklanmış” çimento ve aynı çimento bazında yapılan betonun özelliklerini (yüksek dinamik ve titreşimli yüklere dayanma yeteneği) inceleme görevini belirledik. İşleme için CEM I 32.5 R sınıfı, öğütme inceliği 80 mikron olan ve uzun süreli depolamadan kaynaklanan büyük topakları içeren çimentoyu aldık.

Firmanın ürettiği AVS-100 çimento parçalayıcıda çimento öğütme işlemi gerçekleştirilmiştir.küre çelik ferromanyetik parçacıkların kullanımıyla 30 dakika boyunca. Çimento toz haline getirildikten sonra öğütme inceliği 5-10 µm olmuştur.

Test için 0,04 m x 0,04 m x 0,16 m boyutlarında dikdörtgen paralel yüzlü numuneler yapılmıştır.

Şekil 3 – Testten sonra incelenen örnek

Şekil 3 – Testten sonra incelenen örnek

Harç hazırlamak için CEM I 32,5 R çimento, standart çok fraksiyonlu kum ve su (su/çimento oranı 0,4) kullanıldı.

Tablo 1 – Numune eğme ve basma testlerinin sonuçları

|

Malzeme |

Üstün bükülme mukavemeti, MPa |

Nihai sıkıştırma mukavemeti (28. günde), MPa |

|

|

8. günde |

28. günde |

||

| İlk çimento |

2.83 |

4.86 |

14.51 |

| AVS-100 cihazında işlenen çimento |

3.73 |

6.08 |

42.66 |

Tabloda görüldüğü gibi, numunelerin nihai eğilme mukavemeti, çimentonun AVS çimento parçalayıcısında işlendiği 8. günde zaten %30 arttı. Çimento yeniden öğütülerek hazırlanan ve AVS çimento parçalayıcıda aktive edilen numunelerin nihai basınç dayanımı 2,9 kat arttı.

Böylece, kullanımı AVS çimento parçalayıcı Çimento tasarrufu sağlar ve daha az elektrik tüketir. Elektrik tasarrufu etkisi, nispeten küçük bir güç harcayarak onlarca veya yüzlerce tozlaştırıcının elde edilebilmesiyle açıklanmaktadır, çünkü bir girdap katmanında hareket eden her ferromanyetik parçacık aslında bir mini püskürtücüdür.

Beton üretiminin teknolojik sürecinde, AVS çimento parçalayıcı aynı zamanda suyun manyetik aktivasyonu (ferromanyetik parçacıklar olmadan), kumun aktivasyonu ve ayrıca bir beton hazırlamak için aktifleştirilmiş bileşenler elde etmek amacıyla kum ve çimento karışımının kombine işlenmesi için de kullanılabilir. harç. Cihazlar büyük çaba ve masraf gerektirmeden mevcut teknolojik hatlara kolayca entegre edilebiliyor; bu nedenle, işletmedeki üretim tesislerinin modernizasyonu için kullanılabilirler.

Elde edilen sonuçlar ve AVS çimento parçalayıcı işleminin özel yönleri, cihazın sadece çimento öğütme işlemini değil aynı zamanda mikro çimento ve kuru harç üretiminde de verimli olabileceğini göstermektedir.

Mikro çimento üretimi

Mikro çimento nispeten yeni bir malzemedir. Çimento bazlıdır ancak normal inşaat çimentosundan daha ince öğütülmüş olmasının yanı sıra polimer katkı maddeleri, kuvars ve renk pigmentleri içerir. Su içeren harçlarda küçük tane boyutu, yüksek akışkanlık ve düşük viskozite sayesinde mikroçimento en küçük çatlak ve gözeneklere bile nüfuz edebildiği gibi kaya ve mineral taneleri arasındaki boşlukları da doldurabilmektedir. Yüksek mukavemet ve yapışma, iç ve dış işler yapılırken her türlü sert yüzeyin bitirilmesi için mikro çimento kullanılmasına olanak tanır. Mikro çimento, bina yapılarını daha güçlü ve dayanıklı hale getirir ve işlenmiş yüzeylere su geçirmezlik özellikleri kazandırır.

Mikro çimentonun temel özelliği, prizinin ilk dakika ve saatlerinde sertleştiğinde birincil öneme sahip olan öğütme inceliğidir. Ve her endüstriyel değirmen, bu amaç için çok az elektrik harcayarak 5-15 mikron parçacık boyutunu sağlayamaz.

Öğütme kompleksleri GlobeCore AVS çimento parçalayıcı bu görevin üstesinden gelir. Bu tür öğütme komplekslerinde mikro çimento üretim süreci, ilk bileşenlerin önceden karıştırılmasıyla başlar ve ardından elde edilen karışım, vorteks katman cihazının çalışma odasına girer (Şekil 4). Burada ürün parçacıkları, karmaşık yörüngeler boyunca hareket eden ve bir elektromanyetik alan tarafından harekete geçirilen çelik iğnelerin etkisi altında toz haline getiriliyor. Toz haline getirilmiş ürün, çalışma odası çıkışından titreşimli bir eleğe gider ve burada elenir ve gerekliliklere uygun olmayan boyuttaki daha büyük parçacıklar, yeniden öğütülmek üzere vorteks katman cihazının çalışma odasına geri döner.

Şekil 4 – Mikro çimento üretimi için öğütme kompleksi

Sonuç olarak gerekli dispersiyon derecesine sahip ve ön paketlemeye tamamen hazır mikro çimento elde edilir.

Çimento parçalayıcı AVS’ye dayalı mikro çimento üretimine yönelik öğütme kompleksleri, kompakt boyutlara sahip olma ayrıcalığına sahiptir ve cihazın kendisi, yalnızca 9,5 kW olan geleneksel değirmenlerle karşılaştırıldığında düşük elektrik tüketimiyle öne çıkar.

Kuru harç üretimi

Kuru bir harç tipik olarak bir bağlayıcı (çimento, kireç veya alçı), bir dolgu maddesi (kum) ve harcın özelliklerini ayarlamak için hedeflenen katkı maddelerinden oluşur. Karışım bileşenlerinin tüm parçacıkları suyla reaksiyona girecektir ancak pratikte daha büyük parçacıklar hidratsız kalır.

Şekil 5 – İnşaat karışımı bileşenleri

Bu nedenle kuru harç üretimine yönelik ekipmanın çeşitli görevleri yerine getirmesi gerekir:

- gerekirse başlangıç bileşenlerinin parçacıklarını yeniden öğütecektir;

- başlangıç bileşenlerinin parçacıklarını aktive edecek, yani bunların suyla reaksiyona girme yeteneğini artıracaktır;

- homojen bir karışım elde edilinceye kadar malzemeleri eşit şekilde karıştıracaktır.

- Tüm bu görevler tek bir yöntemle çözülebilir: AVS parçalayıcı.

Cihaz aşağıdaki gibi çalışır. Başlangıç bileşenleri (bir bağlayıcı, bir dolgu maddesi ve katkı maddeleri) belirli bir orana göre aynı anda çalışma odasına beslenir. Dönen bir elektromanyetik alanın kapsamlı etkisi ve ferromanyetik parçacıkların etkisi nedeniyle, yalnızca yeniden öğütme değil aynı zamanda bileşenlerin aktivasyonu da gerçekleştirilir. Bu aktivasyon, parçacık boyutları değişmeden kaldığında bile gerçekleşir.

Hareket ederken ve çarpışırken, her bir iğne sadece bir pülverizatör değil, aynı zamanda bir mini karıştırıcı haline gelerek malzemelerin eşit şekilde karıştırılıp dağıtılmasını sağlar; böylece çalışma odası çıkışında ön paketlemeye hazır bir yapı karışımı oluşturulur.

Girdap katmanı cihazlarının kullanılması, kuru harç üretiminin düzenlenmesine, elektrik tüketiminin azaltılmasına ve bina yapılarının güvenilirliğine zarar vermeden bir bağlayıcının aktifleştirilmiş bir dolgu maddesiyle kısmen değiştirilmesiyle paradan tasarruf edilmesine olanak tanır.