Bu makalede, ferromanyetik parçacıklar girdap katmanı teknolojisi aracılığıyla sondaj çamuru üretimini tartışacağız ve bu teknolojinin petrol ve gaz endüstrisinde uygulanma olanaklarını değerlendireceğiz.

Sondaj çamuru, maden kaynaklarının (petrol ve gaz) geliştirilmesine yönelik teknolojinin önemli bir parçasıdır. Aynı anda birçok işlevden sorumludur; bunların arasında parçalanmış kayanın alt delikten çıkarılması, kuyunun çökmeye karşı korunması, sondaj sapının takviye edilmesi vb.

Sondaj çamuru üretimi çeşitli formülasyonlar kullanılarak gerçekleştirilmektedir ancak su bazlı ve hidrokarbon bazlı çamurlar en yaygın olanlarıdır. Birinci durumda servis suyu, tuzlu su ve hidrojeller, polimer, polimer-kil ve kil çözeltileri gibi bileşenler kullanılırken, ikinci durumda ise ters emülsiyonlar ve kireç-bitüm çözeltileri uygulanır. Standart bileşenler her zaman sondaj çamurunun gerekli işlevlerini sağlayamayabilir; bu nedenle bunları iyileştirmek için yapısal ve reolojik özellikleri ayarlayan özel değiştiriciler kullanılır.

Sondaj çamuru üretimi normalde çeşitli karıştırıcıların, dağıtıcıların vb. çalışması sayesinde işleyişi sağlanan özel birimlerde gerçekleşir.

Sondaj çamuru üretim ekipmanları

Sondaj çamurunun üretildiği ana karıştırıcı ve dağıtıcı türlerini tartışalım. Petrol ve gaz kuyularının sondajında, sondaj sahalarının otonom yerleşimi koşulları altında, killi dolaşımdaki sıvıların katı parçacıklarını parçalamak için yalnızca kinetik akış enerjisinin kullanıldığı hidrolik yöntem büyük önem taşır. Bu çalışma prensibini uygulayan cihaza hidrolik sondaj çamur karıştırıcısı veya hidrolik karıştırıcı denir.

Sondaj çamuru üretiminin son aşamasında santrifüj karıştırma kullanılır. Küreklerin dönüşüne maruz kaldığında kil parçacıklarının dağıldığı karıştırıcılar vasıtasıyla uygulanır.

Tasarım açısından statik (hareketsiz) karıştırıcılar, sondaj çamuru bulamacının beslendiği borunun içinde özel bir eklenti oluşturur. Bu ekler, farklı kimyasal yapıya, viskoziteye ve yoğunluğa sahip çok bileşenli malzemelerin karıştırılmasına olanak tanıyan çeşitli uzunluklarda, çaplarda ve konfigürasyonlarda olabilir. Statik sondaj çamuru karıştırıcısının ana görevi, malzemeyi homojenleştirmek, viskozite gradyanını düzenlemek, hapsolmuş havanın karışıma girmesini önlemek ve akış türbülansını arttırmaktır.

Uygulamada, bileşenlerin son karışımı yalnızca çamurun üretim ünitesindeki tüm karıştırıcılar ve dağıtıcılardan birkaç kez geçirilmesiyle gerçekleşir, yani birkaç işlem döngüsü gerçekleşir. Yukarıdakilerin yanı sıra mekanik karıştırıcıların karıştırma işlemine aktif katılımı göz önüne alındığında, sondaj çamuru üretim sürecinde çok fazla zaman ve elektrik harcandığından söz edebiliriz. Ayrıca istenilen kalitede sondaj çamuru elde etmek her zaman mümkün olmamaktadır. Bu nedenle, uygun kalite özelliklerini sağlarken sondaj çamurlarının üretim süresini ve enerji yoğunluğunu azaltacak yeni cihazların geliştirilmesi yerinde ve zamanındadır.

Girdap katmanı cihazı aracılığıyla sondaj çamuru üretimi

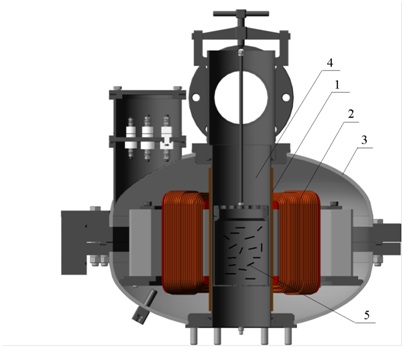

Tasarım açısından, bir girdap katmanı cihazı dönen bir elektromanyetik alan indüktörünün içine yerleştirilmiş bir çalışma odası oluşturur (Şekil 1).

Ferromanyetik parçacıklar çalışma odasına yerleştirilir – 1 ila 5 mm çapında ve 1 ila 50 mm uzunluğunda (karıştırma teknolojisine bağlı olarak) birkaç on ila birkaç bin parça (0,05–5 kg) miktarında silindirik elemanlar (tam miktar, cihazın çalışma bölgesindeki parçacıkların kritik kütle katsayısına bağlıdır). Bu cihazın temel özelliği, ameliyathanede çeşitli fiziksel ve kimyasal işlemlerin eşzamanlı olarak gerçekleşmesidir.

İndüktörün ve çalışma odasının geometrik şekil özellikleri nedeniyle, indüktör tarafından oluşturulan bir elektromanyetik alan ve 0,11 ila 0,15 T’lik mevcut manyetik indüksiyon, eleman hızının radyal bileşeninin vektör yönünün olduğu girdap katmanı adı verilen bir katmana neden olur. eşit derecede olasıdır ve teğetsel bileşen ağırlıklı olarak alan hareket ettikçe yönlendirilir ve bu da bir bütün olarak tüm katmanın dairesel hareketine yol açar. Ek olarak, cihaz ekseni boyunca yönlendirilen hız bileşeni ferromanyetik parçacıkları birbirleriyle ve oda duvarlarıyla çarpıştıklarında ve işlenmiş ürünün akışına maruz kaldıklarında etkiler. Bu durumda parçacıklar çalışma odasından geçer. Her bir ferromanyetik element, ters manyetizmaya maruz kaldığında diğer elementlerle çarpışarak salınmaya başlayan belirgin bir çift kutuplu mıknatıstır. Çarpışma frekansı bağımlılığı uzunluk/çap oranıyla doğru orantılıdır. Maksimum değer l/d=9….13’te gözlenir. Cihazın çalışma odasında yürütülen ve maddelerin aktif dispersiyonuna ve karıştırılmasına katkıda bulunan en önemli prosesler arasında şunu vurgulamakta fayda var:

- elektromanyetik alan etkisi;

- ferromanyetik parçacıkların işlenmiş madde üzerindeki mekanik etkisi;

- hidrodinamik etki (sıvıda yüksek kayma gerilimi, basınç ve akış hızı dalgalanmaları);

- hidroakustik etki (yoğun kavitasyon, şok dalgaları);

- termal etki;

- hidroliz.

Dönen elektromanyetik alanın enerjisi, işlenmiş maddenin iç enerjisini (yüzey katmanı aktivasyonu) indükler. İkincisinin gücü çok yüksektir.

Dispersiyon ve karışımın aynı anda meydana gelmesi nedeniyle cihazın çalışma odasındaki çeşitli olayların entegre etkisi ve ayrıca bir elektromanyetik alan elde etmek için harcanan nispeten küçük miktardaki enerji, bir sondaj çamuru üretiminin bir girdap katmanı cihazı daha verimli olacaktır. Bu hipotezi test etmek için bir deney yaptık.

Deneysel çalışmaların sonuçları

Pratik araştırma için, kuyuyu çökmeye karşı korumak için kullanılan hidrokarbon bazlı sondaj çamurunun formülasyonunu uyguladık. Dizel yakıt (835 kg/m3), servis suyu, emülgatör (20 L/m3), kireç (20 kg/m3), organofilik kil (12 kg/m3) ve halitten (90 kg/m3) oluşmaktadır.

Sondaj çamuru üretiminin verimliliği kullanılarak incelenmiştir. AVS-100 tarafından üretilen girdap katmanı cihazı GlobeCore ve 2 mm çapında ve 20 mm uzunluğunda çelik ferromanyetik elemanlar. Bu elemanların yapısal malzemesi olarak işlenmiş sondaj çamurunda metalin en küçük öğütme verimini sağlamak için bilyalı, aşınmaya dayanıklı çelik kullanılmıştır.

|

|

|

Şekil 2 – Sondaj çamurunun plastik viskozitesinin, filtrelemesinin ve elektriksel stabilitesinin kontrol edilmesi

Emülsiyon elde edildikten sonra şu parametreler kontrol edildi: filtreleme, plastik viskozite, yoğunluk ve elektriksel stabilite. Sayısal değerleri Tablo 1’de gösterilmektedir.

Tablo 1 – AVS-100 girdap katman cihazı ile elde edilen sondaj çamurunun parametreleri

|

№. |

Parametre | Ölçü birimi |

Sayısal değer |

| 1 | Plastik viskozite |

cP |

11 |

| 2 | Filtrasyon |

cm3 |

3.8 |

| 3 | Yoğunluk |

kg/m3 |

940 |

| 4 | Elektriksel kararlılık |

V |

429 |

Elde edilen veriler, üretimi için AVS-100 girdap katman cihazının kullanıldığı sondaj çamurunun iyi kalitede olduğunu göstermektedir.

Deney sonuçlarına dayalı sonuçlar

Yapılan testler aşağıdaki sonuçların çıkarılmasına olanak sağlar:

- Vorteks katman cihazının çalışma odasında yürütülen çeşitli fiziksel ve kimyasal işlemler sayesinde, aynı cihaz vasıtasıyla sondaj çamurunun eş zamanlı olarak dağıtılması ve karıştırılması mümkün hale gelmektedir. Diğer karıştırıcı ve dağıtıcıların çıkarılmasıyla sondaj çamuru üretim ünitesinin basitleştirilmesine olanak sağlar.

- Tek aşamada bir girdap tabakası cihazı kullanılarak elde edilen sondaj çamurunun kalitesi, mekanik karıştırıcılar ve dağıtıcılar kullanılarak çeşitli işlem döngülerinde elde edilen sondaj çamurunun kalitesinden daha düşük değildir.

- Mekanik karıştırıcıların bir girdap katmanı cihazıyla değiştirilmesi, bir metreküp sondaj çamuru elde etmek için gereken elektrik tüketiminin yarıya indirilmesine olanak tanır.

- Ayrıca, bir girdap katmanı cihazı kullanılarak, mekanik karıştırıcılarla donatılmış üniteler için aynı göstergeye kıyasla sondaj çamuru üretimi için gereken sürenin birkaç kat azaltılması mümkün oldu.

AVS-100 cihazının kapasitesi 3,5–4 kW/saat elektrik girişi ile 1–1,5 m3/saat, AVS-150 cihazının kapasitesi ise 9,5 kW/saat elektrik girişi ile 2–2,5 m3/saattir.