Bu makalede, çeşitli teknolojik süreçleri yoğunlaştırmak için tasarlanmış ekipmanlar olan vorteks katman cihazlarını kullanarak yağlayıcı üretimini tartışacağız. Yağlayıcılar ekipmanın çalışabilirliğini ve performansını sağlamak için gereklidir. Yağlayıcıların temel amacı, mekanizmaların sürtünme parçalarındaki sürtünmeyi ve aşınmayı azaltmak, böylece motorun mekanik verimliliğini arttırmak ve sürtünme çiftlerini aşınma ve tutukluklardan korumaktır.

İkinci önemli görevleri ise motordan ve sürtünmeyle ısınan parçalardan ısıyı uzaklaştırmaktır. Ek olarak, yağlayıcı, parçaları korozyondan korur, kiri yıkar ve giderir, sızdırmazlık sağlar ve bazı durumlarda kalıp ile döküm arasında ayırma katmanı görevi görmek gibi özel görevleri yerine getirir.

Yağlayıcı gres, çeşitli tiplerdeki rulmanları, menteşeleri, kaldıraçlı, kamlı eksantrik sistemleri vb. yağlamak için tasarlanmış kalın merhemler anlamına gelir. Sıvı yağların aksine, yağlayıcı gres kesme dayanımına sahiptir.

Yağlayıcı gres üretimi – temel hususlar

1970 öncesinde madeni yağ üretimi partiler halinde yapılıyordu. Toplu işlemler, çok aşamalı, ürün kalitesinin düşük tekrarlanabilirliği, teknolojik ekipmanın hacimli ve yüksek enerji yoğunluğunun yanı sıra kapsamlı mekanizasyon ve otomasyonun karmaşıklığı ile karakterize edilir.

Gelişimin ikinci aşaması, yeni verimli kütle transfer cihazlarının, yüksek kapasiteli nem buharlaştırıcılarının, homojenleştiricilerin yanı sıra otomatik kontrol ve izleme sistemlerinin ortaya çıkmasıyla mümkün olan yarı sürekli süreçlerin tanıtılmasıydı.

Üçüncü aşamada sürekli süreçler geliştirildi ve uygulandı. Sürekli işlemlerin toplu ve yarı sürekli işlemlere göre avantajı, çeşitli teknolojik işlemlerin, her işlem için en uygun modun korunmasına izin veren ayrı cihazlarda gerçekleştirilmesidir. Bu durumda hem sürecin otomatik kontrolünü ve takibini sağlamak hem de istenilen kalitede ürün elde etmek kolaydır. Üstelik spesifik kapasite büyük oranda artıyor; Ekipman uzmanlaşmasının bir sonucu olarak işgal edilen üretim alanı ve işgücü girdisi azalır.

Akustik titreşimlerin, elektrik ve manyetik alanların, şok dalgalarının, lazer ışınımının vb. enerjisini yoğunlaştıran cihazların bu amaçla kullanılması, kütle ve ısı transferi süreçlerini yoğunlaştırmaya yönelik muazzam fırsatlara sahiptir. Bu tür cihazlardan biri, girdap katmanı cihazıdır ( AVS).

Girdap katmanı cihazının çalışma prensibi

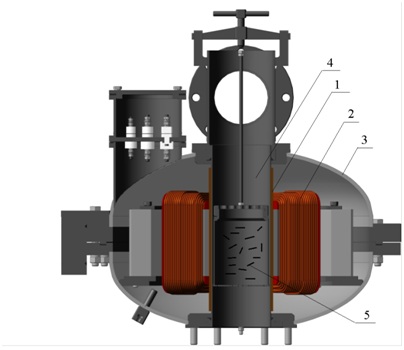

Bir girdap katmanı cihazı içine eşeksenli olmayan ferromanyetik parçacıkların yerleştirildiği ve dışına monte edilmiş bir indüktörün bulunduğu, manyetik olmayan malzemeden yapılmış içi boş bir silindirdir ve dönen bir elektromanyetik alan oluşturan bir sargı sistemi içerir (Şekil 1).

Şekil 1 – Ferromanyetik parçacıklardan oluşan bir girdap katmanına sahip bir cihaz: 1 – koruyucu burç; 2 – dönen elektromanyetik alanın indüktörü; 3 – indüktör mahfazası; 4 – manyetik olmayan malzemeden yapılmış çalışma odası; 5 – ferromanyetik parçacıklar

Parçacıkları karmaşık harekete ayarlayan alan, reaktörün çalışma bölgesinde bu parçacıkların girdap katmanını oluşturur. Her parçacık, alanın dönüş yönünde, kendi dönüş hızına ulaşabilecek bir hızda hareket eder ve aynı anda saniyede 102-104 devir hızla en küçük ekseni etrafında işlemsel bir dönüş gerçekleştirir. Dönen ve çarpışan parçacıklar, geniş frekans spektrumunda (onlarca Hz’den birkaç MHz’e kadar, maksimum değeri 10-15 kHz aralığında) akustik ve ultrasonik titreşimler yayar. Akustik titreşimler, mikro bölgelerde kavitasyon sürecine neden olarak inç kare başına yüzbinlerce pound-kuvvet (lbf) basınç üretebilmektedir. Parçacıklar, alternatif bir manyetik alana maruz kaldıklarında manyetostriktif titreşimler de yayarlar ve tıpkı elektrik iletkenlerinde olduğu gibi burada ortaya çıkan girdap akımları, hızla değişen manyetik ve elektrik alanların ortaya çıkmasına neden olur.

Bahsedilen tüm faktörlerin birleşik etkisi nedeniyle, AVS cihazının çalışma bölgesinden geçen bileşenlerin akışı, yoğun bir karıştırma ve dispersiyona maruz kalır, bu durumda kimyasal reaksiyonların hızı, normal koşullara göre yüzlerce ila binlerce kat artar. Bu tür bir cihazda bileşenlerin işlenme süresi (işleme kimyasal reaksiyon eşlik etse bile) uygun şekilde seçilmiş modlarla birkaç saniyeyi geçmez. Bir akış diyagramı uygulandığında, bitmiş ürün sürekli olarak uzaklaştırılarak sürecin ileri aşamalarına girerken ferromanyetik parçacıklar, cihazın çalışma bölgesindeki manyetik alan tarafından tutulur ve ürünün içine girmez.

Deneysel çalışmaların sonuçları

AVS cihazı ile sürekli olarak yağlayıcı elde etme imkanını araştırmak amacıyla AVS-150 cihazı kullanılarak bir deney gerçekleştirdik (Şekil 2).

Deneyin amacı, yaklaşık 194 °F ortalama sıcaklıkta çalışan bileşenlerin ve mekanizmaların işlenmesi için bir yağlayıcı yapmaktı.

Yağlayıcı, çeşitli yağ asitlerinin lityum ve potasyum sabunlarıyla işlenmiş mineral yağ esas alınarak yapıldı. Yağlayıcının oksidasyona ve aşınmaya karşı direncini arttırmak için bu bazda etkili katkı maddeleri harmanlanmıştır.

Bir litre yağlayıcı hazırlamak için içine 0,84 lb ferromanyetik parçacıkların beslendiği 0,37 galonluk bir kap kullanıldı. Mineral ve hint yağları, karıştırılmadan önce buharla 185-194 °F’ye ısıtıldı. Önceden ısıtılmış yağa stearik asit, önceden toz haline getirilmiş lityum ve potasyum hidroksit, çam reçinesi ve yağlayıcıyı koyulaştırmak için bakır ftalosiyanin ilave edildi.

Beher, vorteks katman cihazının çalışma bölgesine yerleştirildi ve bileşenler birkaç saniye içinde karıştırıldı. Karıştırma işleminden sonra kap tekrar buharın içine indirildi ve su bir saat boyunca buharlaştı. Bundan sonra yağlayıcı bir gün soğumaya bırakıldı.

Elde edilen yağlayıcının temel özellikleri tablo 1’de gösterilmektedir.

Tablo 1 – AVS-150 vorteks katman cihazı kullanılarak elde edilen yağlayıcının fiziksel ve kimyasal özellikleri

|

№ |

Parametre | Aralık | Değer |

Gerçek |

| 1 | Damlama noktası, (°F) |

daha az olmayan |

269 |

300 |

| 2 | 77 ºF’de penetrasyon, (× 10-1 mm) |

içinde |

310–340 |

340 |

| 3 | 68 ºF’de (psi) üstün kesme mukavemeti |

içinde |

0,02–0,07 |

0,035 |

| 4 | 32 ºF sıcaklıkta viskozite ve 10 s-1 (psi·s) deformasyon hızı gradyanı |

dan fazla değil |

0,058 |

0,056 |

| 5 | Kolloidal stabilite (serbest kalan yağ yüzdesi) |

dan fazla değil |

23 |

8 |

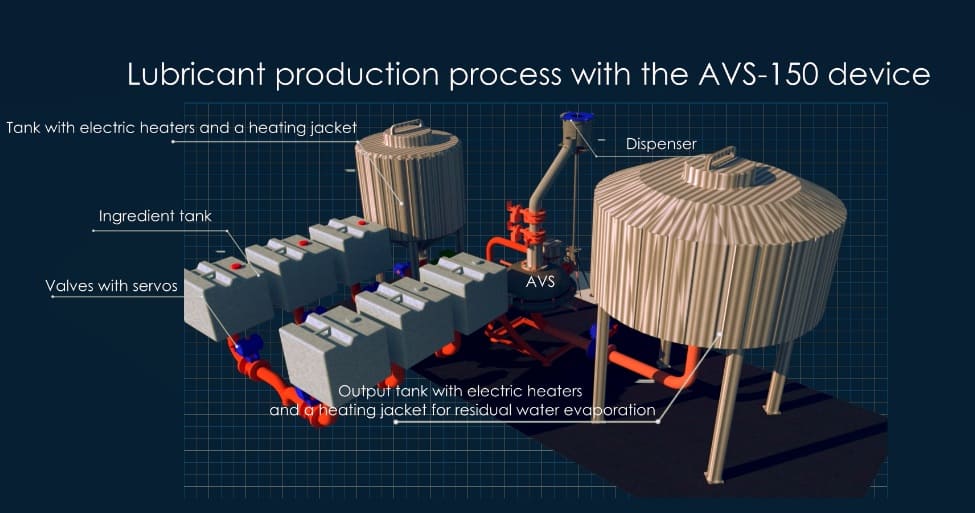

Yağlayıcı üretimi aşağıdaki ana ekipman parçalarını içerir: bir vorteks katman cihazı, ilk malzemeleri beslemek ve bunları gerekli sıcaklığa kadar önceden ısıtmak için besleme stok tankları, toplam kapasitenin düzgün kontrolünü sağlayan ve yüksek doğruluk sağlayan dört pistonlu dozaj ünitesi. karmaşık otomatik kontrol cihazları, AVS cihazı ve bir alım tankı kullanmadan akıştaki içerik oranının ayarlanması (şekil 3).

Şekil 3 – AVS kullanılarak madeni yağ üretimi – proses akış şeması

Şekil 3 – AVS kullanılarak madeni yağ üretimi – proses akış şeması

Hammadde, ham madde tanklarına sağlanır; Bazı tanklarda (endüstriyel hint veya uçak yağı içeren), buhar ön ısıtması (buhar ceketi) ile sıcaklık 176-185 ºF’de tutulur. Sabunlaşma reaksiyonunun gerçekleştiği AVS cihazına hammadde malzemeleri verilen oranlarda verilir. Kap gresi hazırlanırsa, C20 fraksiyonunun yağ asitleri kireçle (kireç ve yağ süspansiyonu formunda) sabunlaştırılır. Lityum ve potasyum kullanılarak bir yağlayıcı hazırlanırsa, alkali ile reaksiyona giren ve sabunlaşan serbest gliserin ve risinik asidin salınmasıyla hint yağının hidrolizi meydana gelir. AVS cihazının çalışma bölgesindeki sıcaklık 158–167 ºF’dir.

Bir AVS-150 vorteks katman cihazı, saatte birkaç tona kadar yağlayıcı gres kapasitesi sağlayabilir. Sadece bir veya iki girdap katmanlı cihaz kullanılarak yıllık 10-20 bin ton madeni yağ üretim hacmine sahip teknolojik hatların kurulmasına olanak sağlar.

Yağlayıcı gres üretim proseslerinde girdap katman cihazlarının avantajları

Yapılan çalışmaların sonuçları, yağlayıcı gres ve yağlayıcı soğutucuların üretim süreçlerinde AVS’nin kullanılma olasılığını doğruladı. Bu bağlamda AVS’nin şu avantajlarından bahsedebiliriz:

- yüksek oranda kimyasal reaksiyon;

- yağlayıcıların kalitesini artırmaya ve koyulaştırıcı ve katkı maddelerinin spesifik tüketimini azaltmaya olanak tanıyan yüksek bileşen dağılım derecesi;

- hareketli mekanik parçaların ve dinamik contaların bulunmaması nedeniyle artırılmış güvenilirlik ve dayanıklılık;

- atmosferik basınçta ve düşük sıcaklıklarda (122–194 °F) devridaim olmadan işlemleri tam otomasyonla gerçekleştirme olanağı.