Çeşitli tahminlere göre nükleer enerjinin payı dünyada üretilen tüm enerji kaynaklarının en az %10-16’sını oluşturmaktadır. Fransa gibi bazı ülkelerde nükleer enerji %71,6 ile üst sıralarda yer alıyor. Çin’de nükleer enerjinin payı yüzde 4’ü geçmiyor. Nükleer enerjinin kullanımı bir tartışma konusudur çünkü bununla ilişkili bir dizi gerçek ve olası sorun vardır:

- radyoaktif atıkların imha edilmesi ihtiyacı;

- çevresel felaketlere yol açan kazalar (Çernobil ve Fukushima’daki nükleer santraller);

- nükleer santraller terörist saldırılara maruz kalabilir ve potansiyel kitle imha silahı olabilir;

- nükleer santral yakıtının nükleer silah üretiminde kullanılması olasılığı.

Ancak tüm tehlikelere rağmen nükleer enerjinin bu noktada tamamen başka kaynaklarla ikame edilemeyeceği ve yakın gelecekte insanoğlu tarafından kullanılacağı hayatın bir gerçeğidir. Dolayısıyla bu aşamada nükleer santrallerin işletilmesiyle ilgili varsayımsal ve gerçek risklerin azaltılması görevi geçerliliğini koruyor.

Nükleer enerji üretiminin tipik şeması

Nükleer yakıt üretimi uranyum madenciliği ile başlar. İkinci aşamada uranyum zenginleştirilir ve bu sayede uranyum-238’in daha ağır atomları, uranyum-235’in daha hafif atomlarından ayrılır. Bu gereklidir çünkü yalnızca uranyum-235 çekirdekleri termal-nötron fisyonuna eğilimlidir. Bir güç reaktörünün normal çalışması, uranyum-235 izotop fraksiyonunun en az %5 olmasını gerektirir (zenginleştirmeden önce, uranyum-235 fraksiyonu yaklaşık %0,7’dir). Zenginleştirilmiş uranyum, gazdan katıya dönüşüme tabi tutulur, bir plastikleştirici ile karıştırılır ve pelet oluşturmak üzere sıkıştırılır. Bu peletler ayrıca yüksek sıcaklıklarda sinterlenir. Peletlerin ağırlığı yalnızca birkaç gram olmasına rağmen 400 kg kömüre, 250 kg petrole veya 360 m3 gaza eşdeğer yüksek enerji potansiyeline sahipler.

Peletler, zirkonyum alaşımından yapılmış kapalı tüpler oluşturan ısı üreten elemanların (yakıt çubukları) içine yerleştirilir. Yakıt çubukları ayrı kasetlere monte edilir. Bir kaset birkaç yüz yakıt elemanı ve nükleer reaktör çekirdeği birkaç yüz kaset içerebilir.

Kasetlerin reaktöre yerleştirilmesinden sonra kontrollü bir nükleer reaksiyon başlatılır ve bu reaksiyon sırasında uranyum çekirdekleri büyük miktarda ısı açığa çıkarak parçalanır. Nükleer reaksiyonu sürdürmek için enerji spektrumunun termal kısmındaki nötronlar kullanılır; bu nedenle bu reaksiyonun meydana geldiği nükleer reaktörlere termal nötron reaktörleri adı verilir.

Elde edilen ısı, yakıt çubuklarının kaplanması yoluyla birkaç döngü vasıtasıyla suya aktarılır. Basınç altında, ısıtılan su, buhar türbininin dönmesine neden olan buhara dönüşür. Bir jeneratör yardımıyla önce buhar enerjisi mekanik işe, daha sonra mekanik iş elektrik enerjisine dönüştürülür.

Termal nötron reaktörlerinin çalışması, kısmen yanmış yakıt bileşimine sahip bir kaset olan kullanılmış nükleer yakıtın oluşmasıyla sonuçlanır. Bu bileşimde kalan uranyum-235 miktarı çok azdır ve uranyum-238’in fraksiyonu en az %90’dır. Yakıt reaktörden çıkarılır ve kullanılmış yakıt depolama havuzlarına gönderilir ve burada birkaç yıl boyunca depolanır, ardından nükleer santralden bertaraf edilmek üzere çıkarılır veya özel atık gömme koşulları gerekir. Bu nedenle, nükleer enerji üretiminin tipik şeması sorunlu ve çevreye zararlı atıkların oluşmasına yol açmaktadır. Bu nedenle bilim adamları, kullanılmış nükleer yakıtın nükleer reaktörlerin yeni yakıtına dönüştürüldüğü kapalı bir döngünün düzenlenmesi konusunda kendilerine bir soru sormaya başladılar. Kullanılmış yakıt bileşiminde baskın olan uranyum-238’in kontrollü nükleer fisyon reaksiyonunu gerektirir. Bu görevin hızlı nötron reaktörleri aracılığıyla çözülebileceği ortaya çıktı.

Hızlı nötron reaktörü

Uranyumun nükleer fisyonunda nötronların hareket hızı başlangıçta çok yüksektir. Bu tür nötronlara “hızlı” denir. Ancak nötron, ısı taşıyıcı olarak kullanılan suyun içinden geçerken oldukça yavaşlar ve “yavaş” (termal) hale gelir. Termal nötron yalnızca uranyum-235’in nükleer bölünmesine neden olurken, uranyum-238 çekirdeği bölünmeden kalır. Ancak hızlı nötronlar yavaş olsaydı, uranyum-238 çekirdekleri açığa çıkan enerjiyle fisyona uğrayacak ve reaksiyon motoru yakıtı olarak da kullanılabilen plütonyum-239’u oluşturacaktı. Bunu yapabilmek için suyun nötronları absorbe etmeyen veya yavaşlatmayan bir ortamla değiştirilmesi gerekiyor. Şu anda, sodyum en çok bu amaç için kullanılmaktadır ve bu da hızlı nötron reaktörünün uygulanmasını mümkün kılmaktadır.

Bu tür ekipmanlarda hızlı nötronlar uranyum-238 ile etkileşime giriyor ve ardından plütonyum-239 oluşuyor. Plütonyum-239 daha sonra termal (yavaş) nötron reaktörleri için yakıt üretmek için kullanılabilir. Hızlı nötron reaktörleri nükleer enerji üretim döngüsünün kapatılmasına olanak tanır: harcanan yakıt işlenir ve termal reaktörlere geri gönderilir. Uranyum-238 içeren çok sayıda önceden gömülü nükleer reaksiyon motoru yakıtı atığı var ve ön tahminlere göre bu atık birkaç yüz yıl boyunca yeterli olacak.

Hızlı nötron reaktörleri için yakıt üretmenin ve kullanmanın özel yönlerini tartışalım.

Hızlı nötron reaktörleri için yakıt

Hızlı nötron reaktörleri için karışık uranyum ve plütonyum yakıtı üretme teknolojisi üç aşamayı içerir:

- kalıplama tozunun hazırlanması;

- peletlerin sıkıştırılarak kalıplanması;

- peletlerin sinterlenmesi.

Peletlerin, örneğin uranyum ve plütonyum dioksitler gibi çeşitli bileşenler temelinde yapılması durumunda, tozlar toz haline getirilmeli ve karıştırılmalıdır. Bu aşamada karışımın homojenliğine, tane yoğunluğuna, tane büyüklüğüne, mikro yapısına vb. bağlı olarak nükleer yakıtın reaktörde çalışabilirliği büyük ölçüde sağlanır.

Reaktör uranyum ve plütonyum yakıtının üretimine yönelik mevcut proses hatlarında, ilk tozlar önce karıştırılıp daha sonra toz haline getirilebiliyor veya aynı anda hem karıştırılıp hem de toz haline getirilebiliyor. Bu amaçla bilyalı veya çekiçli değirmenler kullanılır. Ancak bu tür değirmenler, başlangıçtaki tozların toz haline getirilmesi ve karıştırılmasında düşük bir verimlilik sergiler; bu nedenle, peletler sinterlendikten sonra, iki fazın net bir şekilde ayrılması gözlemlenebilir, bu da gerekli homojenliğin olmadığını gösterir. Ek olarak, sürecin kendisi de zaman alıcıdır ve birkaç saatten onlarca saate kadar sürer. Kullanımı ferromanyetik parçacıklar girdap katmanı cihazı alternatif olarak değerlendiriliyor.

Karışık uranyum ve plütonyum yakıt üretiminde ferromanyetik parçacıklar girdap katmanı cihazı

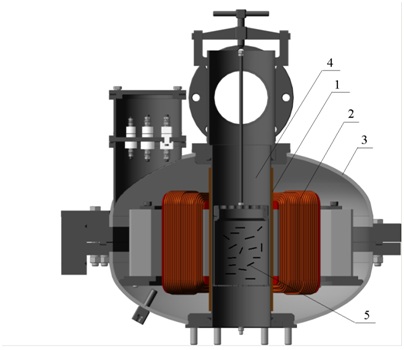

Ferromanyetik parçacıklar girdap katmanı cihazları, bilyalı ve çekiçli değirmenlere kıyasla maddeler üzerinde temelde farklı bir etki yöntemi kullanır. Böyle bir cihazın çalışma prensibi Şekil 1 kullanılarak gözlemlenebilir.

Ferromanyetik parçacıklarla birlikte titanyum ve plütonyum dioksitlerin ilk tozları5 ameliyat odasına yerleştirilen bir titanyum kabın içine konur4 tarafından üretilen AVSP-100 cihazının GlobeCore. Cihaz çalıştırıldıktan sonra kap eksenel ileri geri hareket gerçekleştirir. indüktör2 ferromanyetik parçacıkların karmaşık yörüngeler boyunca hareket etmeye başlamasına ve sürekli olarak işlenmiş toz parçacıklarıyla, çalışma odası duvarlarıyla ve yolda birbirleriyle çarpışmasına neden olan dönen bir elektromanyetik alan yaratır ve bir girdap tabakası oluşturur. Bu arada, çalışma odasında işlenmiş tozları etkileyen birkaç faktör vardır:

- dönen elektromanyetik alan;

- ferromanyetik parçacıkların doğrudan etkileri;

- ferromanyetik parçacıkların çarpışmasından kaynaklanan akustik ve ultrasonik titreşimler;

- ferromanyetik parçacıkların manyetostriksiyonu vb.

Yukarıdaki faktörlerin kapsamlı etkisi, başlangıç tozlarının hızlı bir şekilde dağılmasını ve homojenleşmesini sağlar; bu da, pelet üretimi için yüksek kaliteli kalıplama tozunun elde edildiği anlamına gelir.

Bakım personeli için tehlike oluşturan, başlangıç bileşenlerinin ve ferromanyetik parçacıkların girişi, ayrıca bileşenlerin soğutulması ve çıkarılması otomatik olarak gerçekleştirilir.

Girdap katmanı cihazlarının avantajları

Tarafından üretilen girdap katmanı cihazları GlobeCore Reaksiyon motoru yakıt üretiminin teknolojik süreçlerinde kullanıldığında aşağıdaki avantajlara sahiptir:

- ilk toz haline getirilmiş bileşenleri uygun şekilde toz haline getirir ve karıştırırlar, böylece bunların pelet boyunca eşit şekilde dağılmasını sağlarlar;

- bileşenleri toz haline getirip karıştırıyorlar ve etkinleştiriyorlar; beklenen sonuç artan yakıt tüketimidir;

- girdap katmanı cihazında işlenen tozlardan elde edilen peletler, reaksiyon motoru yakıtının yenilenmesi için önemli olan nitrik asitte tamamen çözünür;

- Bilyalı ve çekiçli değirmenlerin aksine, bileşenler saatler veya düzinelerce saat yerine birkaç dakika içinde işlenir;

- cihazların boyutu kompakttır ve reaksiyon motoru yakıt üretiminin mevcut proses hatlarına entegre edilmesi kolaydır;

- cihaz, ince dağılmış tozlar ve homojen karışımlar elde ederken hızlı ve yavaş nötron reaktörleri için çeşitli nükleer yakıt üretim planlarında kullanılabilir.