Daha önce atık su arıtma proseslerinde girdap katmanı cihazlarının genel uygulamasını tartışmıştık. Şimdi, belirli bir tür yabancı madde içeren atık suyun arıtılmasında veya belirli üretim tesislerinin atık suyunun arıtılmasında cihazların nasıl çalıştığını size daha ayrıntılı olarak anlatacağız. Bugünkü genel bakış yem maya üretimi atıksu arıtımıyla ilgilidir.

Yem mayası üretimi

Yem mayası çiftlik hayvanları, kümes hayvanları ve balıklar için gıda olarak kullanılır. Yem mayası yapı itibariyle bir protein takviyesidir. Örneğin tahıllara göre temel avantajı büyüme hızıdır. Yem mayası elde etmek, verimli tarım ürünleri elde etmekten 500 kat daha az zaman alır.

Alkol üretiminin yan ürünleri üzerinde maya yetiştirmek uygun olduğundan, içki fabrikaları genellikle maya üretimiyle uğraşır: tahıl gübresi, patates damgası, karışık melas ve tahıl öğütücü. Bu durgun su, maya elde etmek için gerekli olan kullanılmamış şekeri içerir.

Yem mayası üretimi sırasında, maya sonrası yıkama adı verilen sıvı bol miktarda oluşur ve çeşitli organik maddeler, askıda katı maddeler ve diğer kirletici maddeleri içerir. Bu yıkamanın bileşimi değişir ve hammadde türüne, miktarına, proses akış modellerine ve diğer faktörlere bağlıdır.

Bu nedenle, organik ve diğer kirletici maddelerin içeriğini izin verilen maksimum konsantrasyonları aşmayacak değerlere indirmek için yıkamanın dekontamine edilmesi gerekir.

Maya sonrası yıkama dekontaminasyon yöntemleri

Maya sonrası yıkama dekontaminasyonunun üç ana yöntemi vardır:

- kimyasal;

- fiziksel ve kimyasal;

- biyolojik.

Deneyimler, alkol endüstrisindeki çoğu işletmenin, biyofiltrelerin, havalandırma tanklarının ve karıştırma havalandırma tanklarının kullanımını içeren biyokimyasal yöntemleri tercih ettiğini göstermektedir. Hava sağlamak ve yıkamadaki biyokimyasal proseslerin aktivitesini arttırmak için biyolojik oksitleyiciler ve hava üfleyiciler ile iki aşamalı bir biyokimyasal arıtma prosesi kullanılır.

Bu yaklaşımın aşağıdaki dezavantajları vardır:

- dekontaminasyon derecesi kentsel biyolojik arıtma tesislerine giren atık suyun gereksinimlerini karşılamıyor (biyolojik oksijen talebi 1.000–2.000 mg/dm3 ve izin verilen 600 mg/dm3 oranında daha yüksek);

- yüksek elektrik tüketimi – 5–8 kW·saat/m3 yıkama;

- yüksek sermaye ve işletme maliyetleri.

Yem mayası üretimi atıksu arıtımının verimliliğini artırmanın yolları

Son yıllarda organik maddeler, askıda katı maddeler ve mikroorganizmalar içeren atık suların arıtılmasında elektriksel ve diğer fiziksel etkilere dayalı yöntemler giderek daha fazla kullanılmaktadır.

Harici bir elektrik alanının aşağıdakilere neden olduğu bulunmuştur:

- elektrofiziksel etkiler (partiküllerin eksene göre simetrik yönelimi, zincirlerin oluşumu ve mikroorganizmaların toplanması);

- biyolojik etkiler (metabolik bozukluklar, sınırlı hücre büyümesi ve bölünme hızı, hücre ölümü).

Manyetik alan ayrıca dağılmış bir ortamdaki parçacıkların pıhtılaşmasını ve topaklanmasını kolaylaştırarak, adsorpsiyonu artırarak ve maddelerin çözünürlüğünü artırarak su çözeltilerini de etkiler.

Elektrolitlerin elektrolizörlerde elektrokimyasal işlenmesi sırasında, elektrot reaksiyonlarından kaynaklanan oksijen nedeniyle organik safsızlıkların elektrokimyasal oksidasyonu meydana gelir. Dezenfekte edilmiş solüsyonların kalitesini ve prosesin ekonomik yönünü etkileyen elektrokimyasal yöntemlerin temel özelliği, normalde bu yöntemlere paralel bir kimyasal akışının eşlik etmesidir. Bunlar metallerin katodik birikmesi, elektrotlar üzerinde bileşiklerin yok edilmesini etkileyen redoks işlemleri, buna bağlı olarak askıda kalan maddelerin ve çeşitli kirletici maddelerin tuzlarının giderilmesinde olumlu bir etkiye sahip olan çözeltideki elektroforetik ve elektrokoagülasyon işlemleridir.

Elektrik deşarjının kullanımı da ilgi uyandırıyor. Boşalma sırasında çözeltilerdeki kimyasal reaksiyonların iyonizasyon ve termokimyasal süreçlerin yanı sıra şok dalgalarından kaynaklandığına inanılmaktadır. Dekontaminasyon verimliliğinin, deşarj enerjisinin artması ve atık su üzerindeki etkisinin süresinin uzamasıyla arttığı bulunmuştur.

Yukarıda listelenenlerin (elektromanyetik işlem, elektroliz, akustik dalgalar, yoğun dağılım ve karıştırma) çoğu faktör ve olgu, bir girdap katman cihazının (AVS) çalışma odasında gerçekleşir. Bu nedenle, maya sonrası yıkama dekontaminasyonu sürecinde bu tür cihazların kullanılması umut vericidir, ancak öncelikle deneyle test edilmesi gerekmektedir.

Deneysel çalışmaların sonuçları

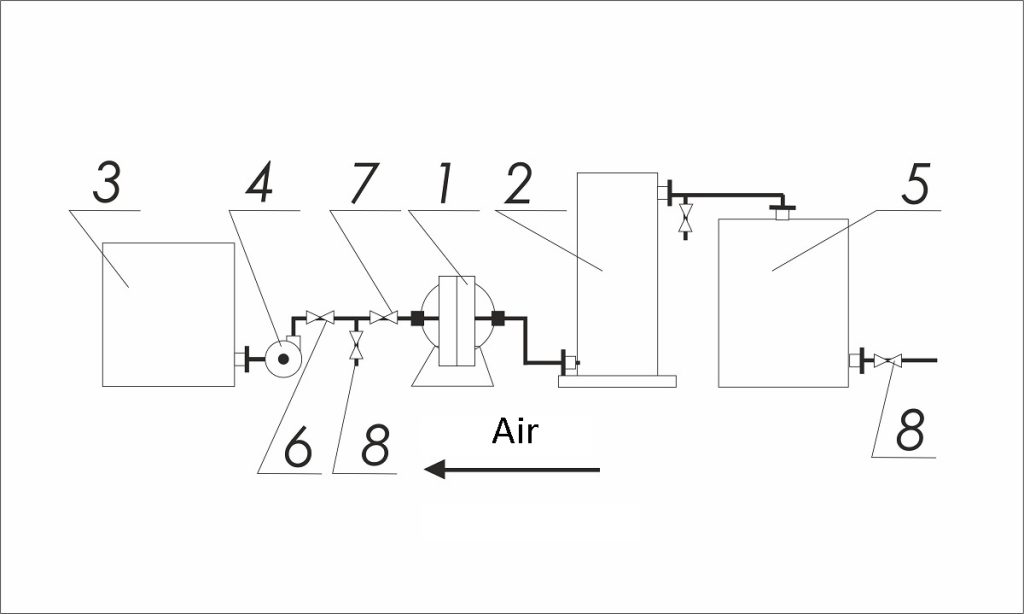

Çalışmalar Şekil 1’de gösterilen proses akış şemasına sahip bir ünite kullanılarak gerçekleştirilmiştir.

Ünitenin çalışma prensibi aşağıdaki gibidir. Maya sonrası yıkama çıkışı, kapatma vanası (6) ve kontrol vanası (7) aracılığıyla pompa (4) yardımıyla tanktan (3) vorteks katman cihazına (1) girer. AVS öncesinde yıkamaya hava üfleyici vasıtasıyla hava verilir. Cihazın çalışma odasında, kaynak yıkama ve hava, dönen bir elektromanyetik alana, ferromanyetik parçacıklardan oluşan bir girdap katmanına, yüksek yerel basınçlara, akustik titreşimlere, elektrolize ve diğer faktörlere maruz kaldığında yoğun işleme tabi tutulur. Cihazdan sonra yıkama, seramik dolguyla doldurulmuş kütle transfer kolonuna (2) girer; burada yıkamanın daha yoğun işlenmesi sağlanır ve bu da oksidasyon prosesinin verimliliğini artırır. Dekontamine olmuş yıkama kolondan sonra tankta (5) toplanır. Numune alıcılardan (80) kaynak ve arındırılmış yıkama numuneleri alınır. AVS’nin endüstriyel ortamda test edilmesinin sonuçları Tablo 1’de gösterilmektedir. İşleme öncesi maya sonrası yıkamanın parametreleri: kimyasal oksijen ihtiyacı – 15.150 mg/dm3, biyokimyasal oksijen ihtiyacı – 4.840 mg/dm3.

Tablo 1 – Yem mayası üretimi atıksu arıtımı sırasında AVS testinin sonuçları

|

Maya sonrası yıkamanın hava ile işlenmesi yöntemi |

İşlem süresi, sn | Hava tüketimi, m3/m3 yıkama |

Maya sonrası yıkama özellikleri |

|

|

Kimyasal oksijen ihtiyacı, mg/dm3 |

Biyokimyasal oksijen ihtiyacı, mg/dm3 |

|||

| AVS-150 vorteks katman cihazında ve seramik dolgulu kolonda (İÇİNDE = 0,1 m3,Q = 25 m3/saat) |

15 |

6 |

2.300 |

120 |

| 8 | 1.450 |

90 |

||

|

10 |

780 |

30 |

||

| Endüstriyel parti tipi fermentör-oksitleyicide (İÇİNDE = 400 m3) |

3.600 |

18 |

6.000 | 1.250 |

| 24 | 4.000 |

780 |

||

|

30 |

2.500 |

210 |

||

Tablonun gösterdiği gibi, maya sonrası yıkamanın daha düşük hava tüketimiyle havayla işlenmesi, endüstriyel parti tipi fermentör-oksitleyiciye göre daha iyi işlem performansı sağlar.

Atık su arıtma proseslerinde vorteks katman cihazlarının avantajları

- Yüksek kapasiteli (AVS-100 — 8-10 m3/saat, AVS-150 modeli – 16 m3/saat).

- Kompakt boyutlar ve işletmedeki arıtma tesislerine kolay entegrasyon. Bunun için AVS’nin çalışma odası ile giriş ve çıkış boru hatları arasındaki bağlantının sağlanması yeterlidir.

- Atık su arıtımında kullanılan havanın, kimyasal maddelerin ve diğer yardımcı maddelerin tasarrufu.

- Kimyasal reaksiyonları on ve yüz kat hızlandırıyor.

- Kimyasal reaksiyonların hızlı ilerlemesi ve düşük güç tüketimi nedeniyle elektrik tasarrufu (AVS-100 modeli — 4,5 kW, AVS-150 modeli — 9,5 kW). Spesifik elektrik tüketimi yıkamada 0,4–0,5 kW·h/m3’ü aşmaz.

Damıtma tesislerinin, biyokimyasal tesislerin ve yem maya üretiminde uzmanlaşmış diğer işletmelerin atık su arıtma tesislerine girdap katmanı cihazlarının uygulanmasına ilişkin tavsiye için lütfen uygun web sitesi bölümünde yer alan iletişim bilgilerinden bazılarını kullanarak teknik uzmanlarımızla iletişime geçin.