Grafit frezeleme yüksek kaliteli, ince dağılmış grafit tozu gerektiren çeşitli endüstrilerde kritik bir işlemdir. Elektronikten yağlayıcılara ve hatta nükleer enerji santrallerine kadar üstün teknolojiye olan talep grafit frezeleme çözümler her geçen gün artıyor. Bu makale işin inceliklerini ele alıyor grafit frezeleme Geleneksel yöntemlerin karşılaştığı zorlukları araştırmak ve bu yöntemleri kullanmanın faydalarını vurgulamak GlobeCore Grafit frezeleme makinesi AVSp -100, grafit frezeleme için.

Neden Grafit Frezeleniyor?

Karbonun doğal olarak oluşan bir formu olan grafit, onu çeşitli endüstrilerde vazgeçilmez kılan özelliklerin benzersiz bir kombinasyonuna sahiptir. Grafitin ince parçacıklar halinde ezilmesi, daha iyi işlenebilirlik, daha yüksek malzeme performansı ve daha geniş bir uygulama yelpazesi sağlar. İnce öğütülmüş grafit daha geniş bir yüzey alanına sahiptir, diğer malzemelerle reaktivitesini arttırır ve piller, yağlayıcılar ve metalurji gibi uygulamalardaki etkinliğini arttırır. Ek olarak, grafitin kırılması elektrik iletkenliğini artırarak onu elektrikli bileşenlerde ve iletken kaplamalarda kullanıma uygun hale getirir. İnce öğütülmüş grafit aynı zamanda diğer malzemelerle kolaylıkla harmanlanarak kompozitlerin, kaplamaların ve diğer gelişmiş malzemelerin üretimini kolaylaştırır.

İnce Dağılmış Grafitin Kullanım Alanları

İnce bir şekilde dağılmış grafitin benzersiz özellikleri, çeşitli endüstrilerde yaygın şekilde kullanılmasına yol açmıştır. Grafit, mükemmel elektriksel iletkenliği ve kararlılığı nedeniyle lityum iyon pillerde, yakıt hücrelerinde ve süper kapasitörlerde elektrot malzemesi olarak kullanılır. Ayrıca geleneksel sıvı yağlayıcıların uygun olmadığı yüksek sıcaklık ve yüksek basınçlı uygulamalarda katı yağlayıcı görevi görür. Metalurjide grafit, çelik ve demir üretiminde karbon katkı maddesi olarak kullanılır ve bunların mukavemetini ve sünekliğini arttırır. Ayrıca grafit, nükleer reaktörlerde nötronları yavaşlatan ve nükleer fisyon sürecini kontrol eden bir moderatör görevi görür.

Grafit Öğütmede Kullanılan Mevcut Değirmenlerin Dezavantajları

Kullanılan geleneksel değirmenler grafit frezeleme Bilyalı değirmenler ve jet değirmenler gibi, onları belirli uygulamalar için ideal olmaktan çıkaran çeşitli dezavantajlara sahiptir. Bu değirmenlerin karşılaştığı en önemli zorluklardan biri, yüksek enerji tüketimidir; bu, yalnızca işletme maliyetlerinin artmasına yol açmakla kalmaz, aynı zamanda daha büyük bir karbon ayak izine de katkıda bulunur.

Geleneksel değirmenler kullanıldığında ultra ince parçacık boyutlarına ulaşmak zor olabilir, bu da öğütülmüş grafitin potansiyel uygulamalarını sınırlandırır. Düşük kaliteli son ürünler performanslarını olumsuz etkileyebileceğinden, pil teknolojisi, yakıt hücreleri ve yüksek performanslı yağlayıcılar gibi gelişmiş uygulamalar için ultra ince frezeleme çok önemlidir.

Geleneksel öğütme yöntemleriyle ilgili bir diğer sorun da kirlenme riskidir. Bu değirmenlerdeki mekanik aşınma ve yıpranma, öğütülmüş grafite yabancı maddeler katarak kalitesini ve performansını düşürebilir. Bu durum özellikle güvenilir ve verimli çalışma için yüksek saflıkta malzemelerin gerekli olduğu havacılık, otomotiv ve elektronik gibi endüstrilerde sorunludur.

Yukarıda belirtilen dezavantajlara ek olarak, geleneksel değirmenler işleme verimliliği konusunda zorluk yaşayabilir. Büyük hacimli malzemelerin taşınması zorlu olabilir, bu da daha uzun işlem sürelerine ve daha yüksek işletme maliyetlerine yol açabilir. Bu, pillerin veya diğer grafit bazlı malzemelerin seri üretimi gibi yüksek verim gerektiren endüstriler için önemli bir endişe kaynağıdır.

Bu değirmenlerin çevresel etkisi başka bir endişe kaynağıdır çünkü öğütme işlemi sırasında önemli miktarda toz ve atık yan ürün üretebilirler. Atık yönetimi uygulamaları düzgün bir şekilde uygulanmazsa, bu durum hava kirliliğine ve çevresel bozulmaya katkıda bulunabilir.

Grafit Taşlama için GlobeCore Vortex Katman Cihazı AVSp -100 Uygulaması

GlobeCore grafit freze makinesi AVSp-100 Grafit öğütmek için elektromanyetik alanların ve ferromanyetik parçacıkların gücünden yararlanarak geleneksel değirmenlerin sınırlamalarını giderir. Bu yenilikçi teknoloji, grafit parçacıklarının yoğun öğütme kuvvetlerine maruz kaldığı, ultra ince tozların elde edildiği yüksek enerjili bir ortam yaratır. GlobeCore endüstriyel sektörde gerçek uygulamalarla çalışan ve beklenen sonuçları veren elektromanyetik değirmenlerin üretimi konusunda dünyanın tek yüksek teknoloji şirketidir.

GlobeCore Vortex Katman Cihazı AVSp -100 ile Deneysel Grafit Frezeleme

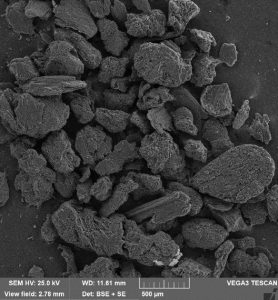

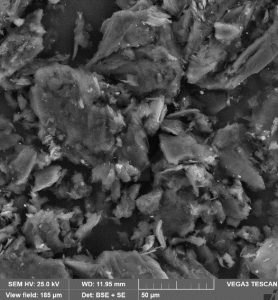

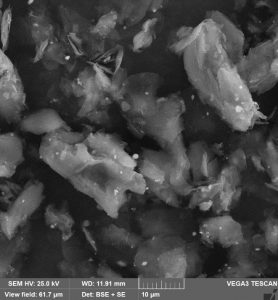

İlk önce 600 gram grafit, 1,65 litre damıtılmış su ve 500 gram 15 mm uzunluğunda ve 1,5 mm çapında çelik ferromanyetik parçacıklar aldık. Bütün bunlar AVSp-100 vorteks katman aparatının çalışma odasına yerleştirildi ve 10 ve 20 dakika öğütüldükten sonra numuneler, 3 nm ölçüm sınırına sahip bir T-Scan Vega 3 taramalı elektron mikroskobu kullanılarak incelendi.

|

|

|

| Önce | 10 dk |

20 Dakika |

Elektron mikroskobunun sonucu

Elektron mikroskobu sonuçlarına göre orijinal numunedeki ortalama parçacık boyutunun 230 mikron, 10 dakikalık işlemden sonra 38 mikron, 20 dakika sonra ise 14 mikron olduğu tespit edildi.

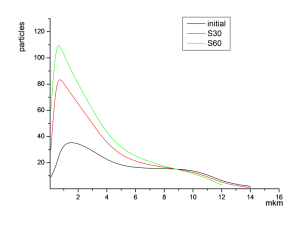

“Kuru” frezeleme için 1,8 kilogram grafit ve 500 gram çelik ferromanyetik parçacık kullandık. AVSp-100 aparatının vorteks katmanındaki işlem 30 ve 60 dakika süreyle gerçekleştirildi.

30 ve 60 dakikalık frezeleme dinamiği grafiği

30 ve 60 dakikalık frezeleme dinamiği grafiği

Dağılımın Gaussian asimetrik karakterde olduğu ve 14 mikron boyutundaki parçacıklara doğru kaydığı grafikten görülmektedir. Orijinal numune için maksimum düşüş, ortalama 1,56 mikron büyüklüğündeki parçacıklar üzerinde gerçekleşirken, 30 dakika boyunca işlenen numune için – 0,72 mikron ve 60 dakika boyunca işlenen numune için – 0,64 mikrondur.

Grafit frezeleme için GlobeCore vorteks katman cihazı AVSp -100’ü kullanmanın avantajları ve faydaları

GlobeCore Grafit freze makinesi AVSp -100, aşağıdakiler için çeşitli avantajlar ve faydalar sunar: grafit frezeleme, içeren:

- Çoklu işlevler: Cihaz, işlenmiş ortamın toz haline getirilmesi, öğütülmesi, karıştırılması ve etkinleştirilmesi gibi çeşitli işlevleri yerine getirir. Bu çok yönlülük, zamandan ve kaynaklardan tasarruf sağlayabilecek şekilde daha verimli ve akıcı bir süreç sağlar.

- Yüksek öğütme doğruluğu: AVSp -100, grafitin düzgün ve ince öğütülmesini sağlayarak daha kaliteli son ürünler sağlar. Bu yüksek düzeydeki hassasiyet, işlenmiş grafitin çeşitli uygulamalardaki performansını artırabilir.

- Proses yoğunlaştırma: Yalnızca saniyeler veya daha kısa süren işlem süreleri ile AVSp -100, grafit taşlama işlemini önemli ölçüde hızlandırır. Bu hızlı işleme, üretkenliğin artmasına ve arıza süresinin azalmasına yol açabilir.

- Daha az güç tüketimi: AVSp -100 cihazı, geleneksel taşlama yöntemlerine göre daha az güç tüketerek verimli çalışır. Bu enerji tasarrufu avantajı, işletme maliyetlerinin düşmesine ve çevresel etkinin azalmasına yol açabilir.

- Hammadde ekonomisi: AVSp -100 cihazı israfı en aza indirecek ve ham madde kullanımını optimize edecek şekilde tasarlanmıştır. Bu sadece maliyet tasarrufu sağlamakla kalmıyor, aynı zamanda üretim sürecindeki sürdürülebilirlik çabalarını da destekliyor.

- Basit entegrasyon: Cihaz, mevcut proses hatlarına kolayca entegre edilebilir ve bu sayede işletmelerin kapsamlı yeniden yapılandırmaya veya ek altyapıya ihtiyaç duymadan avantajlarından yararlanmasına olanak sağlanır.

Sonuç olarak, grafit frezeleme çeşitli endüstrilerde yüksek kaliteli ve verimli malzemeler üretmek için önemli bir süreçtir. Bilyalı değirmenler ve jet değirmenler gibi geleneksel öğütme yöntemleri, enerji tüketimi, parçacık boyutu kontrolü, kirlilik, işleme verimliliği ve çevresel etkilerdeki sınırlamalardan dolayı sıkıntı çekmektedir. GlobeCore Grafit freze makinesi AVSp -100, aşağıdakiler için son teknoloji bir alternatif sunuyor: grafit frezeleme bu sınırlamaları giderir ve çok sayıda fayda sağlar.